為什麼氫能源重要?

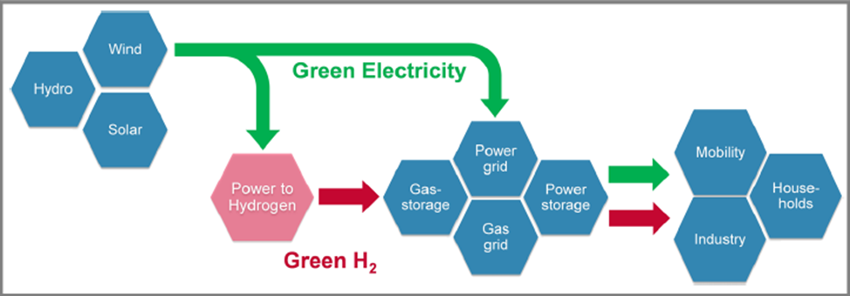

目前世界正朝能源轉型發展,積極開發太陽能、風力、地熱、氫能源等綠色能源,以替代化石燃料,期望能達到淨零碳排、生態永續發展及減少環境汙染。為補償具尖峰與離峰特性的綠色能源,需在系統中安裝合適的儲能系統,使儲能設備的開發成為能源穩定的關鍵,在各種儲能技術中,充電電池、燃料電池、超級電容器和電解水製氫等被公認為高效且可靠的選擇[1]。全球各國都意識到氫能作為一種永續能源的重要性,並積極制定政策和計劃來推動氫能技術的發展。這些國家將氫能視為實現能源轉型、降低碳排放和確保能源安全的關鍵策略,而電力和氫氣(如果來自風能、太陽能或潮汐能)則是無碳的二次能源載體,用於儲存、運輸和使用。為了將我們的社會轉變為可持續和無碳環境,需要引入可再生氫能源,如圖 1 所示 [2]。

歐盟的氫戰略將綠色氫置於聚光燈下,作為到 2050 年實現碳中和以及全球努力實施《巴黎協定》同時努力實現零污染的優先事項,因此氫氣和電解槽成為技術發展的重點。

水電解技術

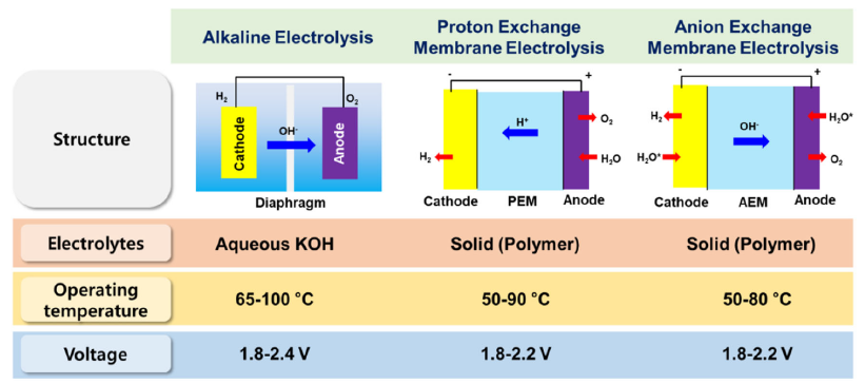

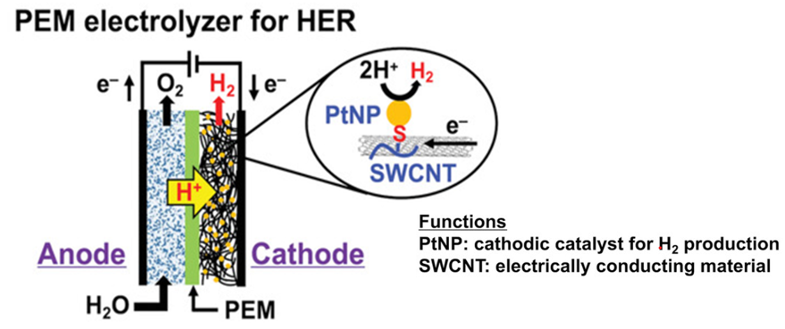

水電解槽用於生產綠色氫氣大致上分為四種類型。而鹼性 (Alkaline) 和 PEM(Proton exchange membrane)電解槽已經大規模投入商業使用,近年技術現況如表1所示。陰離子交換膜 (Anion exchange membrane, AEM) 和固體氧化物 (Solid oxide electrolysis) 電解槽仍在開發中。PEM電解器和鹼性電解器是兩種不同的水電解技術,PEM使用酸性膜作為固態電解質,並且使用的催化劑是銥和鉑。其具有以下優勢:由於酸性電解質具有高的質子傳導性和低的內電阻且能夠以較高的電流密度(2A/cm2)運行,使其具有高效率,它的電極反應速率比鹼性電解更快之外產生的氫氣純度也更高。PEM電解可以在陰極端使用高壓,而陽極端則可以在大氣壓下操作。整體而言,PEM電解具有許多優勢,並被視為一種具有潛力的水電解技術。各種水電解技術結構與原理對照圖,如圖3所示[4]。

表 1、近年PEM與ALK技術概況 [5]

| PEM | ALK | |

| Cold start (to nominal load)/minutes | < 20 | < 50 |

| Lifetime (stack)/hours | 50,000-100,000 | 60,000 |

| Stack unit size/MW | 1 | 1 |

| Current density (A/m2) | 2000-4000 | 10000-20000 |

| Hydrogen purity (%) | 99.99 | 99.95 |

| Hydrogen production rate/m3h-1 | 400 | 1,000 |

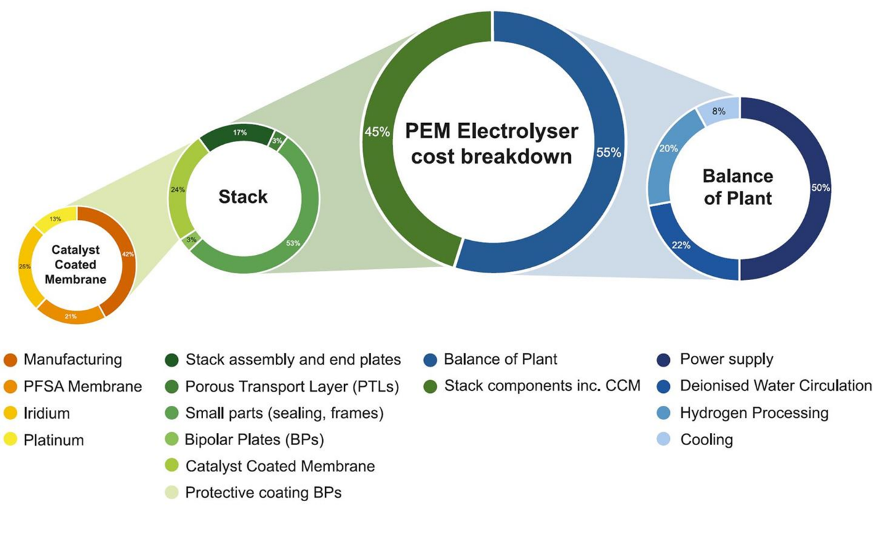

電解槽組成與成本結構

圖 5、PEM電解槽結構與關鍵組件[6]

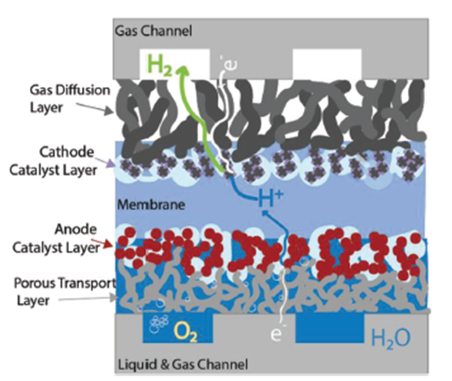

圖 6、陽極催化劑和多孔傳輸層內水和氧氣流動的細節[6]。

。

PEM 水電解觸媒

- 邁向2050年淨零碳排的新救星—氫能Available from: https://www.materialsnet.com.tw/DocView.aspx?id=48815

- Alexander, T., et al., Renewable Hydrogen: Modular Concepts from Production over Storage to the Consumer. Chemie Ingenieur Technik, 2021. 93(4): p. 1-12.

- The greening of hydrogen Available from: https://www.sfa-oxford.com/market-news-and-insights/sfa-the-greening-of-hydrogen/

- Lee, S., A, et al., Anion exchange membrane water electrolysis for sustainable large‐scale hydrogen production. Carbon Neutralization, 2022. 22: p26-48.

- Guo, Y., et al., Comparison between hydrogen production by alkaline water electrolysis and hydrogen production by PEM electrolysis. IOP Conference Series: Earth and Environmental Science, 2019. (371) 042022.

- Chen, H., Zou, X., et al., Status and perspectives of key materials for PEM electrolyzer. Nano Research Energy, 2022. (1): e9120032.

- Zenyuk, I., V., et al., Insights into Interfacial and Bulk Transport Phenomena Affecting Proton Exchange Membrane Water Electrolyzer Performance at Ultra-Low Iridium Loadings. Advanced Science, 2021. (8) 2102950.

- Ito, Y., Kawamoto, M., et al., Highly Efficient Electrocatalytic Hydrogen Production over Carbon Nanotubes Loaded with Platinum Nanoparticles Using Solution Processing. Advanced Materials Interfaces, 2023. (10) 2300094.

- Ayers, K., et al., Perspectives on Low-Temperature Electrolysis and Potential for Renewable Hydrogen at Scale. Journal Annual review of chemical and biomolecular engineering, 2019. 10(1) p. 219-239.